ISICAM ALDIĞINIZDAN EMİN OLUN!

Grupcam, Şişecam Yetkili Üreticisi olarak, Isıcam Sistemleri markası ile üretim yapmaktadır.

Isıcam Sistemleri® markalı ürünlerde aşağıdaki kriterler bulunmalıdır. Aksi takdirde gerçek bir Isıcam almış olmadığınızdan, camınız belirtilen teknik özellikleri tam olarak yerine getiremeyecektir. Onaylı kimyasallar kullanılarak üretilmemiş olabileceğinden, zaman içinde bozulma gösterebilecektir.

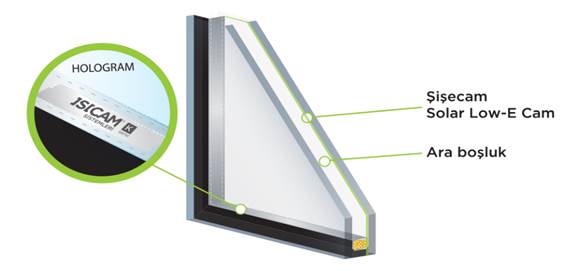

Isıcam Yetkili Üreticisi İsmi

Isıcam ara boşluk çıtasında “Isıcam Sistemleri” ibaresi ile Isıcam Yetkili Üreticisi ismi (Grupcam) mutlaka bulunmalıdır.

Hologram

Isıcam Sistemleri S ve K Serileri için Isıcam ara boşluk çıtasında Isıcam S veya K hologramı ve “Isıcam Sistemleri” ibaresi bulunmalıdır.

ISICAM GARANTİ KAPSAMI

- Isıcam Yetkili Üretici firma, Şişecam Düzcam’ın “Isıcam Kalite Standardı’na göre ürettiği Isıcam ürünlerini, başlangıçta veya kullanım süresince Isıcam ünitesinin iç yüzeyinde (ara boşlukta) tespit edilecek; çizik, kirlilik, leke ve buğulanma gibi Isıcam üretiminden kaynaklanan hatalara karşı 10 yıl süre ile garanti eder.

- Isıcam üniteleri, üretici firma tarafından monte edildiyse, monta kaynaklı hatalardan dolayı bozulan Isıcam üniteleri de garanti kapsamı içindedir. Montajın Isıcam üreticisi dışında bir firma tarafından yapıldığı ve Isıcam ünitesindeki bozulmanın montaj kaynaklı olduğunun tespit edildiği durumlar garanti kapsamı dışındadır.

- Isıcam ünitelerinin kırılması durumunda, kırılmalar garanti kapsamı dışındadır.

- Isıcam ünitelerinde karolajlı, jaluzili, bombeli ve menfez delikli uygulamalar garanti kapsamı dışındadır.

- Isıcam ünitelerinin; klasik pencere uygulamaları dışındaki (parapet, baş üstü, strüktürel camlama vb.) uygulamaları ile -30 °C’den düşük, +80 °C’den yüksek cam yüzeyi sıcaklıklarındaki kullanımlara ilişkin garantiler, ancak Isıcam Yetkili Üretici firmanın yazılı mutabakatı ile geçerlidir.

- Isıcam Yetkili Üreticisinin Isıcam ünitelerinin basınç, yükseklik ve diğer coğrafi şartlara uygunluğu sağlaması ve gerekli gördüğü ambalaj ve paketleme önlemlerini alabilmesi için cam talebinde bulunan müşterinin montajın yapılacağı yeri Isıcam Yetkili Üreticisine yazılı olarak bildirmesi gerekmektedir. Montajın yapılacağı yerin yazılı bildirilmemesi durumunda yukarıdaki nedenlerden kaynaklanan hatalar garanti kapsamı dışındadır.

- Isıcam üniteleri “TS 3539 EN 1279 Cam – Yapılarda Kullanılan – Cam Esaslı Yalıtım Birimleri Standardı’na göre üretilir ve kalite kontrolü bu standartlara göre yapılır. Isıcam ünitesindeki hatalar bu standartlar kapsamında değerlendirilir. Söz konusu standartta belirtildiği gibi, Isıcam ünitelerinin dış yüzeyinde oluşan buğulanmalar hata olarak değerlendirilmez.

MUHAFAZA, ELLEÇLEME ve UYGULAMADA DİKKAT EDİLMESİ GEREKEN HUSUSLAR

Grup Cam San. ve Tic. Ltd. Şti (bundan böyle “Grupcam” olarak anılacaktır) tarafından üretilmiş olan her türlü cam ürün ile ilgili depolama, elleçleme, montaj, vb. işlemlerde aşağıda belirtilen konulara dikkat edilmelidir. Aksi takdirde firmamız hiçbir maddi ve manevi sorumluluk kabul etmeyecektir.

Fabrikamızda üretilen ürünler, aşağıdaki kalite standartlarına uygun şekilde üretilmektedir; tarafımıza iletilen tüm şikâyet ve reklamasyon başvuruları bu standartlar kapsamında değerlendirilmektedir.

TS EN 572: Düz Cam

TS EN 1096: Kaplamalı Camlar

TS 3539 EN 1279: Çok Katlı Yalıtım Camı Üniteleri (Çift Cam)

TS EN 12150: Tam Temperli Camlar

TS EN 1863: Kısmi Temperlenmiş Camlar

TS EN 14449: Lamine Camlar

Şikâyet ya da taleplerinizi mal tesliminden itibaren 15 gün içinde tarafımıza yazılı olarak iletebilirsiniz. Mal teslim tarihinden itibaren 15 gün içinde yapılmayan reklamasyon başvuruları kabul edilmemektedir.

Temperli Camlar

- Temperli camlar, Grupcam fabrikasında “TS EN 12150, TS EN 1863 Cam – Yapılarda Kullanılan – Termal Olarak Temperlenmiş Soda Kireç Silikat Emniyet Camı” standardına uygun olarak üretilmektedir. Tarafımıza iletilen tüm şikayet ve reklamasyon başvuruları bu standart(lar) kapsamında değerlendirilmektedir.

- Temper işleminden sonra camlara kesim, delik delme, kenar ve yüzey işlemi yapılamamaktadır.

- Yalnızca bazı bakış açıları ve ışık koşullarında fark edilebilen “temperleme izleri” ile “kamburluk” ve “dönüklük” toleransları içinde kalmak kaydıyla ortaya çıkan görüntü bozuklukları (distorsiyonları), ısıl işlemin kaçınılmaz bir sonucudur. Sipariş edilen tüm temperli camlar için, temperleme fırınına giriş yönü ve camın temper ruloları üzerinde yerleşimi müşteri tarafından belirtilmediği sürece, Grupcam’ın uygun bulacağı yönde ve yerleşimde temperleme işlemi yapılmaktadır.

- Ondülasyon: Temper fırını içerisinde ısıtılmış olan cam, temperleme işlemi sırasında cam merdaneler ile temasta iken merdane dalgası (roller waves) olarak bilinen yüzey bozulmaları meydana gelir. Bu bozulmalar üretim tekniğinin fiziksel bir sonucu olup önlenmesi mümkün değildir. Yansıması yüksek olan kaplamalı camlarda izler daha belirgin görünür. Standartlarda belirtilen tolerans aralıklarında olduğu sürece bu hatalar reklamasyon konusu edilemez ve Grupcam sorumlu tutulamaz.

- Temperli veya kısmı temperli cam yüzeyindeki noktasal/çizgisel hatalar, 3 metre mesafeden, dik şekilde, güneşli havada gölgede (camın üzerine direk bir ışık düşürmeden) gözlenerek incelenmelidir. Standartlarda belirtilen tolerans aralıklarında olduğu sürece bu hatalar reklamasyon konusu edilemez ve Grupcam sorumlu tutulamaz.

- Camdaki iç gerilim dağılımı nedeniyle temperlenen camda hava izleri (anizotropi) oluşur; polarize ışıkta görülen ve bakış açısına bağlı olarak algılanan bu koyu renkli halkaların engellenmesi mümkün değildir.

- Cam hamurunda bulunabilen mikroskobik nikel sülfür partiküllerden dolayı tam temperli camlarda ani kırılma riski mevcuttur. Bu riski azaltmak için tam temperli camlar istendiğinde “Heat Soak” testinden geçirilerek bir ön elemeye tabi tutulabilirler. Bu test, ani kırılma riskini büyük oranda azaltmakta; ancak tamamen yok etmemektedir. Grupcam tesislerinde TMB marka Heat Soak test cihazı ile istenmesi halinde bu test temperli camlara uygulanabilmektedir. Sipariş esnasında özel olarak müşteri tarafından talep edilmediği sürece, temperli camlara Heat Soak testi uygulanmaz.

Emaye Boyalı Camlar

- Emaye boyalı camlar, aksi müşteri tarafından belirtilmediği sürece, arkası kapalı ve ışık sızdırmayan spandrel bölgeleri kapatacak özellikte üretilmektedir. Camların arkası açık ve gün ışığı alıyor ise, sipariş veya teklif öncesinde müşteri tarafından belirtilmesi gerekmektedir. Aksi takdirde oluşabilecek görüntü bozuklukları ve/veya ışık geçirebilen noktasal boya baloncuklarından firmamız sorumlu değildir.

- Fabrikamızda ipek baskı veya rulo tekniği ile boyanmış camlar, üretim standartlarımıza göre üretilmekte olup ürünlere ilişkin tüm detaylar için sipariş aşamasında mutabık kalınması gereklidir.

- Özellikle açık renk tercih edilen emaye baskılı camların, herhangi bir üniteye montajı silikon ve benzeri malzemelerle yapıldığında, cam görselinde gölgelenmeler oluşabilmektedir. Aynı zamanda açık emaye baskılı camlarda farklı ölçüler arasında renk ton farklılıkları oluşabilmektedir. Bu durum bir üretim hatası olmayıp, temper prosesinin bir sonucudur. Bahse konu olabilecek açık renk tonlarını sipariş aşamasında müşteri temsilcilerimize danışabilirsiniz.

Lamine Camlar

- Lamine camların (tüm kenarları ve/veya varsa delik çevreleri için geçerli olmak üzere), üretimde kullanılan PVB veya benzeri ara katmanları ile uyumlu olan silikon vb. malzemeler ile sızdırmazlığının sağlanması, uygulayıcı firmanın sorumluluğundadır. Uyumsuz silikon vb. malzemeler kullanılması durumunda oluşacak kusur ve bozulmalardan montaj firması sorumludur.

- Lamine camı oluşturan camlar (delikli, şekilli, oyuklu, vb.) bazı gerekçeler nedeniyle temperli veya kısmi temperli olabilir. Ancak; cam korkuluklar ve benzeri uygulamalarda temperli lamine cam kırılma anında battaniye etkisi (blanket effect) yaratarak sistemi boşalttığı için kullanımı uygun ve güvenli değildir. Bu tip uygulamalarda, teknik gerekçelerden ötürü temper işlemi zorunluysa da, kısmi temperli lamine cam veya ekstra güçlü (strong) PVB kullanımı önerilmektedir. Bu tip özel durumlarda siparişler netleştirilmeden önce müşteri temsilcilerimizden teknik danışmanlık alarak karar verilmesi önerilmektedir.

- Tempersiz lamine camlarda ısıl kırılma riski olacağından, bu tür camların kenarına parlak veya mat rodaj yapılması, kırılma riskini ortadan kaldırmaz, yalnızca azaltır. Tempersiz lamine camların uygulama sonrası arkalarına koyu perde, koyu film, vb. uygulamalar camların aşırı ısınmasına neden olacağı ve ısıl çatlama risklerini artıracağından kesinlikle önerilmemektedir.

- Lamine camların monte edildiği doğrama sistemleri kiriş sehimleri, dilatasyon kaymaları gibi yapı hareketlerinden camı koruyacak şekilde tasarlanmış olmalıdır.

- Lamine camların kenarlarının (delik çevresi dahil) dış ortam koşullarında doğrudan güneş ışığı, kimyasal temizleyiciler, yağmur ya da kar suyu ve neme maruz kalacak şekilde açıkta bırakılması uygun değildir. Cam kenarları açıkta kalacak şekilde montaj yapılması durumunda oluşacak kusurlardan dolayı firmamız sorumlu tutulamaz.

- Yukarıda belirtilen benzeri durumlardan ötürü oluşabilecek laminasyon bozulmaları, ısıl cam kırılmaları vb. yaşanabilecek sorunlar firmamız sorumluluğunda değildir.

Çok Katlı Yalıtım Camı Üniteleri (Çiftcam / Isıcam)

- Firmamız, giydirme cephelerin tasarımı, detayları ve uygulaması konusunda uzman ve sorumlu değildir. Firmamız yalnızca tarafımıza müşteri tarafından yazılı olarak iletilen ebat, kalınlık, cam kombinasyonları ile teknik resimler doğrultusunda üretim yapmakla sorumlu olup uygulama yapmamaktadır.

- Hiçbir koşulda, yalıtım camı üniteleri direkt güneş altında stoklanmamalıdır. Sıcaklığın etkisiyle ısınan her cam şişme nedeniyle diğerini sıkıştırarak kırılmalara neden olabileceği gibi, güneş altında stoklanan camların arası yeteri kadar havalanamayacağı için ısıl kırılma riski oluşmaktadır.

- Yalıtım camı üretiminde dış sızdırmazlık malzemesi olarak polisülfid veya poliüretan kullanıldıysa (Tip A), bu yalıtım camları kesinlikle açıkta (güneş altında) bekletilmemeli ve doğrudan güneş ışığına maruz kalacak şekilde monte edilmemelidir. Bu şekilde yapılan uygun olmayan stoklama veya uygulama, dış sızdırmazlık malzemesinin camdan kolayca ayrılmasına neden olur.

- Yalıtım camı üretimlerinin doğrama ile birleşim yerleri ıslaklıktan korunmalıdır. Doğramalardaki su tahliye delikleri mutlaka kontrol edilmelidir.

- Yalıtım camlarında dış sızdırmazlık malzemelerinin zarar görmemesi için camların doğrama veya vida ile doğrudan temas etmesi engellenmelidir.

- Binanın dış cephesinde yapılacak uygulamalar cam uygulaması öncesinde yapılmalıdır.

- Camların ısınma ve soğumasına neden olabilecek koyu renkli perde, stor perde, sticker, cam filmi, vb. uygulamaların oluşturabileceği olumsuz sonuçlar nihai tüketici ile mutlaka paylaşılmalıdır. Bu tür uygulamalar, camlarda bölgesel ısınmaya bağlı genleşmeye neden olabileceği için, kırılma riski oluşturabilir.

- Yalıtım camlarının montajında kullanılacak malzemeler (strüktürel silikonlar, sızdırmazlık silikonları, derz dolgu silikonları, takoz altı silikonları, cam balkon üretiminde kullanılan silikonlar, yapıştırıcılar, vb.) asidik solvent içermeyen uygun malzemeler olmalı ve kullanım öncesinde son kullanma tarihleri mutlaka kontrol edilmelidir.

- Yalıtım camı üniteleri ile montaj malzemelerinin (strüktürel silikonlar, sızdırmazlık silikonları, derz dolgu silikonları, takoz altı silikonları, cam balkon üretiminde kullanılan silikonlar, yapıştırıcılar, vb.) teması halinde, bu malzemelerin yalıtım camı üretiminde kullanılan birincil (butil) ve ikincil yalıtım macunları (polisülfid, poliüretan, dolgu silikonu) ile uyum testlerinin yapılması gerekmektedir.

- Yalıtım camı ünitelerinin uygulaması sırasında kullanılan ve yalıtım camı üniteleri ile temas eden montaj malzemeleri (strüktürel silikon, sızdırmazlık silikonu, vb.), yalıtım camı üretiminde kullanılan birincil (butil) ve ikincil yalıtım macunları (polisülfid, poliüretan, yalıtım camı dolgu silikonu) ile uyumlu değilse, bazı durumlarda kimyasal tepkimeye girerek yalıtım camı üretiminde bozulmalara neden olabilmektedir. Bu durum genellikle “butil akması” olarak adlandırılmaktadır. Bu nedenle, bahsi geçen uyumluluk testlerinin silikon üreticilerinin laboratuvarlarında yaptırılması, ya da uygulama öncesi test sonuçlarının talep edilmesi, uygulamayı yapan montaj firmasının sorumluluğundadır. Uygun malzeme kullanılmaması durumunda oluşabilecek hasarlardan, yalıtım camı ünitesi bozulmalarından, uygulamayı yapacak firma(lar) sorumludur. Bu şekilde oluşabilecek hiçbir kusurdan Grupcam sorumlu tutulamaz.

- Yalıtım camı ünitelerinin kenarlarında yer alan yalıtım macunlarının direk güneş ışığına maruz kalabileceği durumlarda, dış sızdırmazlık malzemesi olarak “silikon” kullanılması gerekmektedir (Tip B / Tip C). Müşteri, camın uygulama şeklini bildiğinden, bu tür durumlarda sipariş esnasında silikon kullanılmasını talep etmeli ve bunu siparişi ile yazılı olarak Grupcam’a bildirmelidir.

- Sipariş aşamasında müşteri uygulama yapacağı rakım ve camların nakliyesi sırasında geçeceği en yüksek rakımı belirtmek zorundadır. Bu bilgilere göre firmamız yalıtım camlarına basınç dengelemesi uygulanıp uygulanmayacağına karar verebilecektir. Basınç dengelemesi yapılacak camlarda uygulamanın detayı alıcı firmaya yazılı olarak bildirilir, uygulamadan alıcı firma sorumludur. Müşteri tarafından herhangi bir bilgi iletilmediği durumlarda, hiçbir şekilde basınç dengelemesi uygulaması yapılmaz.

- Yalıtım camı ünitesinde kullanılan, boyasız alüminyum profil çıta ve warm edge çıta dışındaki özel çıta sistemli (boy u-profil, parça u-çıta, ekonomik çıta, kaset, vb.) yalıtım camı üniteleri hiçbir şekilde garanti kapsamında değildir. Bu uygulamalara ilişkin tüm sorumluluk uygulayıcı firmaya ve alıcıya aittir.

- Yalıtım camı ünitelerinde kullanılan tüm yumuşak kaplamalı camlara kenar sıyırma işlemesi yapılmaktadır. Kenar sıyırma işlemi sonrasında renk farklılığı ve çizgisel izler oluşabilir. Bu durum bir üretim hatası olmayıp, proses zorunluluğudur. Kenar sıyırma işlemi minimum 12mm, maksimum 36mm ile sınırlıdır. Maksimum değerden daha geniş olan sıyırma talepleriniz için sipariş aşamasında hazırlanacak olan numune üzerinde mutabık kalınmalıdır. Aksi halde Grupcam’ın kendi üretim standartları geçerli olacaktır.

- Satın alınan ürünlerin kontrolü teslim sırasında yapılmalıdır. Teslimden sonra tespit edilecek çizik ve lekeler, kırıklar, kenarlardaki çapak ve pul atmaları, camların ıslanmasından dolayı oluşabilecek kusurlar, vb. ile ilgili olarak firmamız sorumluluk kabul etmez.

- Kenarı hasarlı veya yoğun çapaklı camların montajından kaçınılmalıdır.

- Yalıtım camı ünitesindeki dış sızdırmazlık malzemelerine herhangi bir nedenden dolayı zarar verilmesi, yalıtım camı ünitelerinin ebadına sonradan müdahale edilmesi, yalıtım camlarının şantiye ortamında açılarak ya da herhangi bir şekilde tamir edilmesi, vb. hususlar yalıtım camı ünitelerinin bozulmasına neden olabileceği gibi, bu tür uygulamalar yapılması durumunda garanti koşulları hiçbir şekilde geçerli değildir. Bu uygulamalar sonucunda oluşacak hiçbir kusur ya da hasardan firmamız sorumlu tutulamaz.

- Muhafaza esnasında yalıtım camı ünitelerinin arkası palete yaslanmalı, noktasal yük binmelerinden kaçınılmalıdır. Basınç değişikliğine bağlı olarak meydana gelebilecek şişmeler ve 2-3 misli kuvvet yüklenmesi sonucunda kırılmalar meydana gelebilir. Camların istiflenmesi doğrudan beton veya toprak zemin üzerinde; ıslak ve rutubetli yerlerde yapılmamalıdır. Aksi takdirde oluşabilecek hasarlardan firmamız sorumlu değildir.

- Paletli veya sandıklı ürünler açık havada stoklanmamalıdır. Nem ve sıcaklık koşulları uygun ve kapalı bir ortamda stoklanmalıdır. İdeal stoklama için, 9-25˚C sıcaklık, %70’in altında nem tavsiye edilir. Paletli ya da sandıklı camlar yağmur ve kar gibi ıslanmasına sebep olacak koşullardan korunmalıdır. Bu şekilde ıslanan camların korozyon riski yüksektir. Bu nedenle camlar yoğuşma veya herhangi bir şekilde ıslanacak olursa kurumadan mutlaka temizlenmelidir.

TS EN 1279-1 STANDARDINA GÖRE GENEL TANIMLAR VE SINIFLANDIRMA

Yalıtım camı üniteleri 3 farklı sınıf altında gruplanmaktadır; Tip A, B ve C.

Sınıflandırma yalıtım camı ünitesinin UV ışınlarına ve/veya kalıcı kesme yüküne maruz kalıp kalmadığına göre yapılmaktadır. Dış sızdırmazlık malzemesinin UV ışınlarına ve/veya kalıcı kesme yüküne dayanabilmesi için silikon esaslı olması gerekir.

Bu durumda; Tip A türü yalıtım camı ünitelerinde kullanılan dış sızdırmazlık malzemesinin polisülfit ya da poliüretan, Tip B ve C türü yalıtım camı ünitelerinde kullanılan dış sızdırmazlık malzemesinin ise silikon esaslı olması öngörülmektedir.

| Doğrudan UV Işınlarına Maruz Kalıma | Kalıcı Kesme Yüküne Maruz Kalma | Önerilen Dış Sızdırmazlık Malzemesi | |

|---|---|---|---|

| TİP A | Yok | Yok | Polisülfit / Poliüretan |

| TİP B | Var | Yok | Silikon |

| TİP C | Var/Yok | Var | Silikon |

KALİTE

Kalite belgelerimize buradan ulaşabilirsiniz.

Kalite Politikası

GRUPCAM olarak ilkelerimiz,

- Müşterilerimizin ilk tercih ettiği çözüm ortağı olarak nitelikli yalıtım camı üretimi ve cam işlemede odaklandığımız pazarlarda cama ürün ve hizmet kalitemizle değer katmak; müşterilerimizin ihtiyaç ve beklentilerini üretim ve hizmet kalitesi ile zamanında karşılayarak müşteri memnuniyetini en üst seviyede tutmak,

- Sürdürülebilir büyüme ile ürün çeşitliliğimizi arttırarak mimari cam alanında vazgeçilmez bir çözüm ortağı olmak,

- Ulusal ve uluslararası standartlara uyarak ürünlerimizi ve kalite yönetim sistemimizi sürekli olarak iyileştirmek,

- Çalışanlarımızın ve müşterilerimizin sağlığı ve güvenliği doğrultusunda hareket ederek, çalışanlarımızın işleri ile ilgili yetkinliklerini sürekli geliştirmektir.

Risk Yönetim Politikası

GRUPCAM olarak ilkelerimiz,

- “Hedeflerimiz üzerindeki belirsizlik etkisi” olarak tanımladığımız riskleri tüm süreçlerimizin bir parçası olarak görmek,

- Olumlu veya olumsuz her türlü riskin ele alınıp analiz edilmesi için gerekli faaliyetleri planlamak, bu faaliyetler için gerekli kaynakları sağlamak ve kurduğumuz bu sistemi sürekli iyileştirmek,

- Potansiyel etkileri ile orantılı biçimde olumsuz risklerin bertaraf edilmesi, olumlu risklerin ise bir fırsat olarak ele alınması için tüm çalışanlarımızın yetkinlik ve bilincini arttırmaktır.